Развитие инфраструктуры и технологии работы железнодорожного транспорта промышленного предприятия (на примере Московского НПЗ)

М.И. Шмулевич,

руководитель работы, профессор, доктор техн. наук,

ЗАО «Промтрансниипроект»

Развитие инфраструктуры и технологии работы железнодорожного транспорта промышленного предприятия

(на примере Московского НПЗ)

Промтрансниипроектом в мае 2020 г. завершена разработка предпроектного этапа (ТЭО) развития инфраструктуры и технологии работы железнодорожного транспорта Московского нефтеперерабатывающего завода (АО «Газпромнефть-МНПЗ»).

На МНПЗ, как и на многих предприятиях, построенных несколько десятилетий назад, как правило, развитию транспорта уделялось не достаточное внимание, и в настоящее время, в связи с предстоящим ростом объема отгружаемой продукции, вводом в действие новых мощностей, в частности, АУТН, и увеличением глубины переработки нефти, что заменяет маршрутную отгрузку темных нефтепродуктов вывозом нефтяного кокса и продуктов нефтехимии сборными поездами, транспортно-логистический комплекс стал ограничением, сдерживающим развитие производства.

Дополнительные сложности вызваны тем, что на заводе отсутствует современная система взвешивания вагонов, и точный коммерческий учет отгружаемой продукции заменен определением её веса объемно-массовым методом. Последнее обстоятельство для завода весьма существенно, так как завод расположен внутри города, плотность застройки заводской площадки оставляет мало возможностей для развития железнодорожного транспорта и при любом размещении весов возникают сложные маневры по подаче и уборке вагонов.

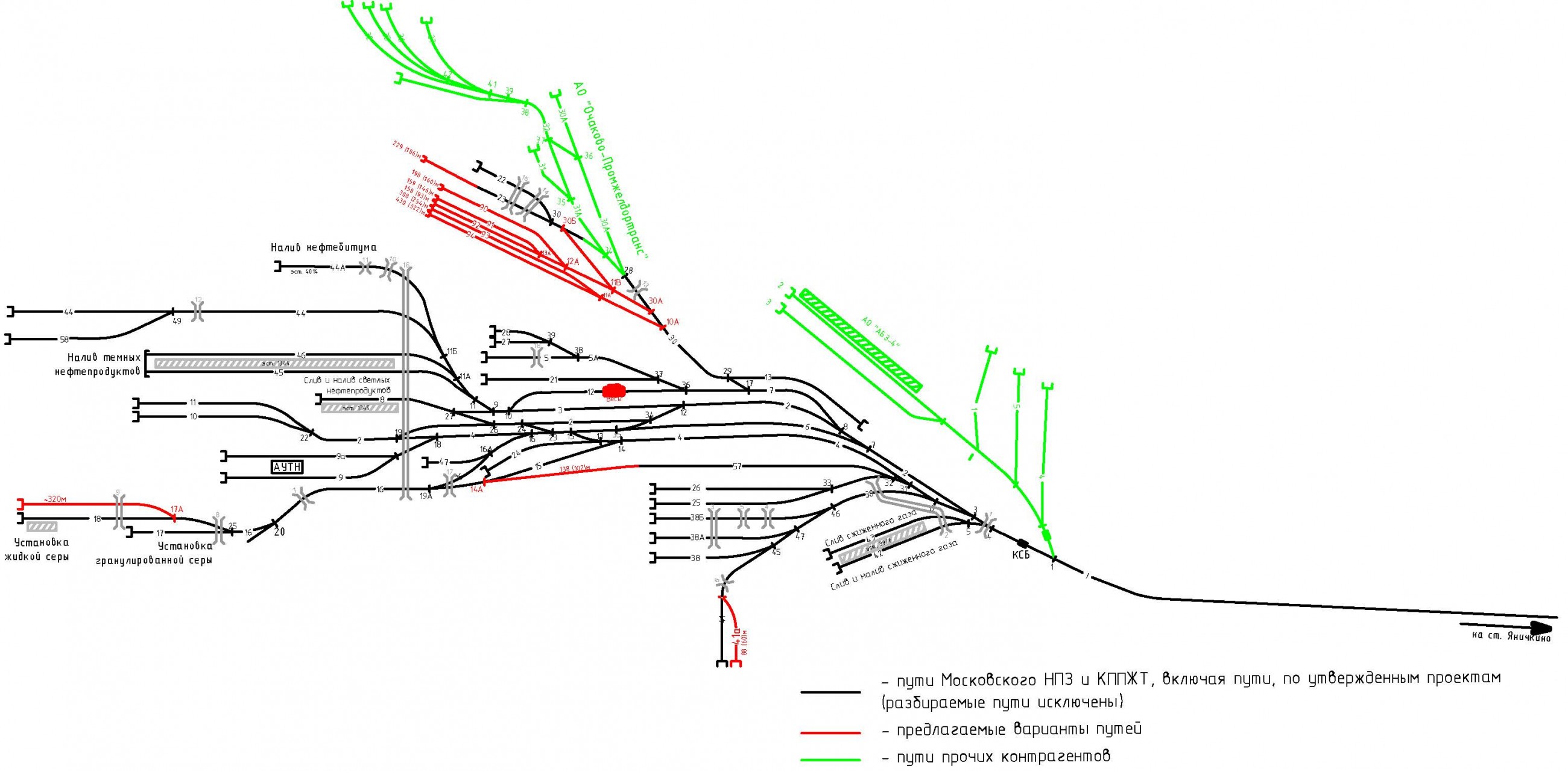

В связи с недостаточным путевым развитием завода были выполнены предпроектные проработки реконструкции и развития железнодорожных путей на площадке завода (рис. 1) с созданием нового пучка путей и вытяжного пути в северной части завода для сортировки сборных поездов и осмотра коксового порожняка, удлинением путей накопления и отправления сборных поездов и маршрутов, строительством дополнительных путей в пунктах производства кокса и серы.

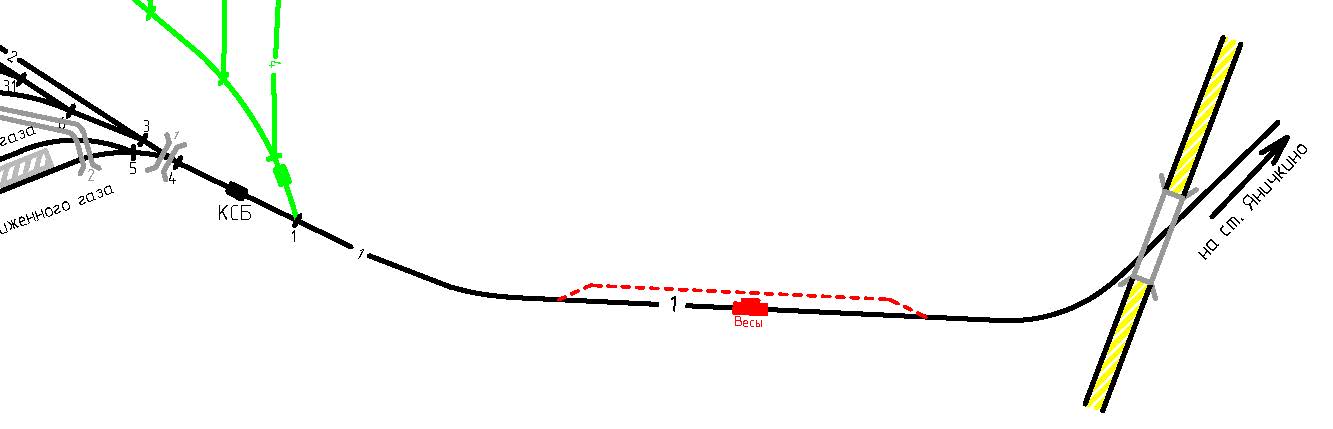

В процессе проектирования было выполнено графо-аналитическое моделирование 7 вариантов работы транспортно-логистической системы завода при разных вариантах её развития, разном количестве локомотивов и технологии работы, перспективном грузообороте на разных этапах развития завода. Итоги моделирования показали, что в условиях МНПЗ выполнение всех логистических функций внутри существующей площадки завода не обеспечивает полного выполнения требований по отгрузке необходимой номенклатуры грузов, их взвешиванию, приему и сдаче требуемого числа вагонов. В предложенном решении весы и сопутствующая им аппаратура считывания номера вагона выносятся за пределы завода и устанавливаются на подъездном пути между станцией примыкания и МНПЗ (рис. 2). В этом случае ликвидируются все маневры, связанные с подачей вагонов на путь взвешивания – вагоны взвешиваются «попутно», при следовании со станции примыкания на завод и в обратную сторону, что снижает загрузку и повышает маневренность основных приемо-отправочных и маневровых путей на заводской площадке.

Наряду с развитием транспортной инфраструктуры, при разработке предложений по совершенствованию железнодорожного транспорта завода были рассмотрены и другие вопросы. Один из них – приведение внутризаводских железнодорожно-автомобильных переездов в соответствие с нормативными требованиями. По каждому из переездов были даны соответствующие рекомендации.

При развитии железнодорожной инфраструктуры завода значительное внимание уделено автоматизации технологических процессов, в том числе:

автоматизации взвешивания отгружаемой продукции и принимаемого сырья, вводу этой информации в корпоративную систему учета производства и в систему автоматизированного формирования перевозочных документов;

автоматизации управления стрелочными переводами на основе микропроцессорной централизации стрелок (МПЦ) с использованием контроля свободности участков пути методом счета осей. В условиях завода может быть реализован и другой вариант - автоматизированный перевод стрелок с помощью системы радиоуправления стрелками (в этом случае команды передаются машинистом локомотива или составителем).

системе распознавания номера вагона (АСР), основанной на оптическом считывании номера, оцифровывании считанной информации и её записи в базу данных;

системе мониторинга подвижного состава (МДПС), в основе которой лежит считывание номеров вагонов при их входе на завод и последующий контроль за перемещением каждого вагона по данным счетчиков осей, расположенных у каждого стрелочного перевода. В результате управляющий персонал непрерывно обеспечивается номерной информацией о дислокации вагонов. На этой же основе возможна и автоматизация ведения исполненного графика движения маневровых локомотивов;

системе технологического видеонаблюдения, в которой используются стационарные и управляемые (поворотные) видеокамеры, компьютеризированные видеорегистраторы и установленная в диспетчерском центре «видеостена», состоящая из нескольких мониторов, отображающих текущую ситуацию на основных участках железнодорожной сети (эстакадах, стрелочных горловинах, путях и др.);

тепловизионному контролю загрузки вагонов, обеспечивающему службу безопасности завода информацией о наличии или отсутствии груза в проходящих вагонах;

системам автоматизированного закрепления подвижного состава на станционных путях, управляемым с пульта в режиме централизованного либо местного управления. Системы работают в комплексе с подсистемой прицельной остановки поездов и освобождают от использования тормозных башмаков и труда сигналистов.

В составе работы выполнены необходимые технико-экономические расчеты, определены затраты на реализацию предложенных мероприятий и источники эффекта. Рассмотрены также связанные с реконструкцией транспорта риски и меры по их минимизации.

Значительное внимание уделено реализации проектных решений в условиях действующего производства и мерам по обеспечению бесперебойной работы предприятия на этапе реконструкции транспорта.

Реализация предложенных мер по развитию инфраструктуры и совершенствованию транспортной системы завода позволит:

снять логистические ограничения с развития производства и увеличения объемов отгружаемой продукции;

обеспечить автоматизированный учет веса всей отгружаемой продукции и ввозимого сырья с требуемой для коммерческого учета точностью;

вывести железнодорожный транспорт завода на современный уровень, обеспечивающий безопасность движения и эффективность управления транспортом.

За последние годы предпроектные проработки развития транспорта, определяющие генеральную схему развития транспортно-логистической системы завода и этапов ее реализации в увязке с планами развития производства, были выполнены Промтрансниипроектом для ряда предприятий различных отраслей промышленности – Омского НПЗ, предприятий «Тобольскнефтехим», «Тулачермет», «КуйбышевАзот» и др. В каждом случае, наряду с развитием инфраструктуры, решаются и другие задачи, актуальные для данного предприятия: ремонт подвижного состава, очистка и подготовка вагонов, развитие складов и грузовых фронтов, использование других видов транспорта (автомобильного, конвейерного) и др.