Инновации и импортозамещение рельсовой продукции на промышленном железнодорожном транспорте

В.А.Сидяков,

академик РАТ,

директор ЗАО «Промтрансниипроект»

В Российской Федерации на железнодорожных путях общего и необщего пользования и технологических путях уложено 31 млн тонн рельсов различных типов и конструкций. Из общего количества рельсов 24 млн тонн уложено на железнодорожных путях общего пользования и 7 млн тонн путях необщего пользования и технологических путях.

До 1990 года основными производителями рельсовой продукции были Западно-Сибирский, Кузнецкий, Нижнетагильский, Днепродзержинский металлургические заводы и завод «Азовсталь». Их суммарная производительность составляла 4 млн тонн в год, что полностью обеспечивало потребности страны в рельсовой стали. Начиная с 1990 года производительность указанных заводов резко уменьшилась, и был принят курс на приобретение рельсовой продукции по импорту. Основными поставщиками были Япония, Австрия, Канада.

Только за период с 1995-й по 1999-й год в Россию было поставлено более 700 тыс. тонн рельсов из Японии и Австрии. Следует отметить, что в России до 2013-го года не было технологии дифференцированной закалки 100-метровых рельсов, при которой продукция получала определённые эластичные свойства. В связи с этим качество рельсов российского производства не в полной мере удовлетворяло требованиям движения поездов на Российских железных дорогах, в особенности для скоростного движения. По этой причине были приобретены японские рельсы для скоростных магистралей, в частности Москва – Санкт-Петербург и Санкт-Петербург – Хельсинки.

В настоящее время основным производителем и поставщиком рельсов на отечественный рынок является ЕВРАЗ Холдинг. Западно-Сибирский металлургический комбинат выпускает широкий ассортимент рельсовой продукции, в т.ч. рельсы для использования на линиях высокоскоростного движения поездов и железнодорожных линиях с повышенной грузонапряженностью, а также рельсы в северном исполнении для работы в условиях низких температур. Производительность завода 950 тыс. тонн/год. В 2011 – 2012 годах на Нижнетагильском металлургическом комбинате ЕВРАЗ НТМК была проведена модернизация, что позволило увеличить мощность по производству рельсов до 550 тыс. тонн/год.

В 2013 году состоялся горячий пуск рельсобалочного стана на Челябинском металлургическом комбинате (ЧМК).

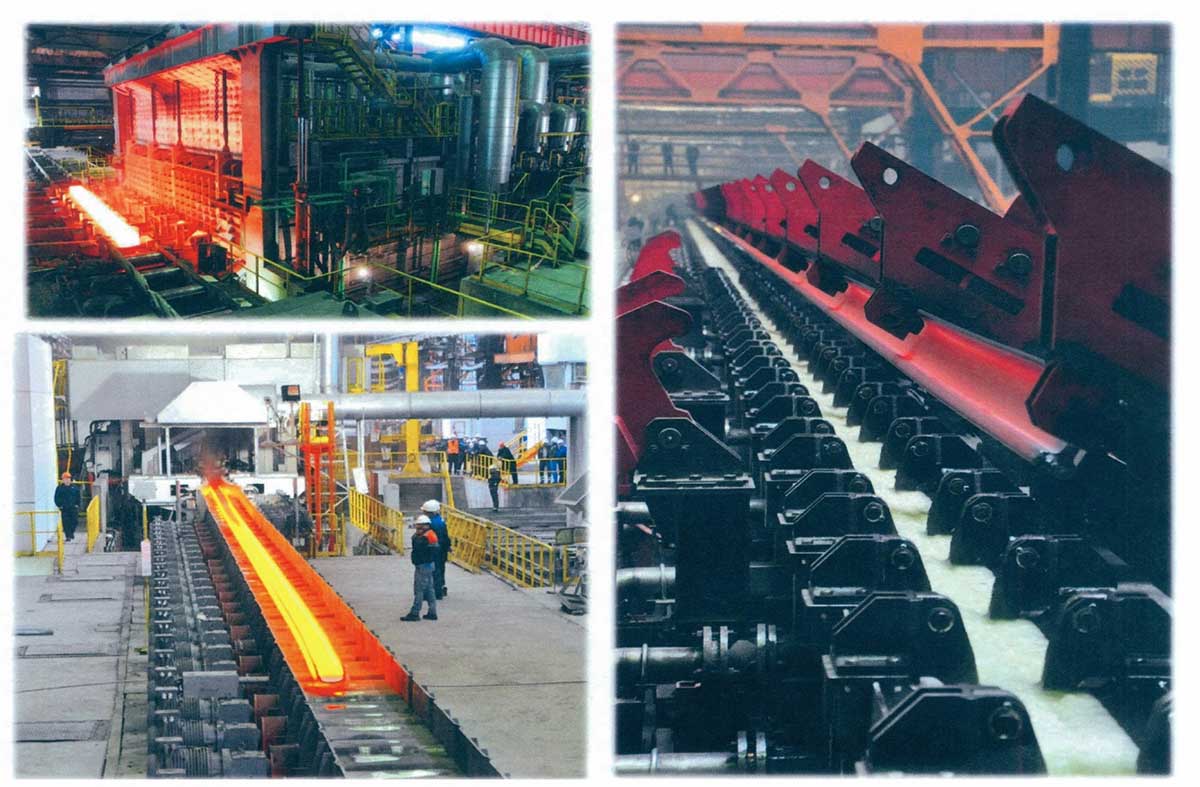

Рельсобалочный стан отечественного производства, построенный по технологии итальянской фирмы Danieli и современный автоматизированный пятиклетьевой стан-тандем, обеспечивающий высокое качество рельсов в части геометрических параметров. После УРБС в технологической линии установлены три 110-метровые закалочные ванны, в которых производится дифференцированная закалка рельсов в растворе полимера, позволяющая получить требуемый комплекс механических свойств (рис. 1, 2, 3).

Контроль поверхностных и внутренних дефектов, а также геометрических параметров обеспечивается системой NDT Tech, имеющей в своем составе пять систем контроля. В связи с продолжительным временем наладки системы, приобретено и эксплуатируется оборудование для механизированного контроля, обладающее всем необходимым функционалом. Отсутствие на поверхности рельсов магнитных пятен обеспечивается применением механических захватов, установленных на кранах (рис. 4).

Заложенные в проекте УРБС новейшие технологические достижения и ноу-хау позволяют получить рельсы высокого качества. В настоящее время на ЧМК выпускаются рельсы для промышленного транспорта и проводится работа по сертификации рельсов для поставки на инфраструктуру ОАО «РЖД». На площадке ЧМК идет отработка технологии производства 100-метровых рельсов всех категорий: для высокоскоростного движения пассажирского транспорта, скоростного совмещенного движения пассажирского транспорта, скоростного совмещенного движения, повышенной износостойкости и контактноусталостной прочности, низкотемпературной надежности. Помимо применяемых в России типов рельсов, планируется производство и рельсов по стандартам других стран, в том числе рельсов Виньоля, применяемых в Европе и широко распространенных в мире.

Для промышленного железнодорожного транспорта продолжается выпуск различных типов рельсов РП50; РП65; РП75.

С учётом выпуска рельсов на Челябинском металлургическом комбинате с максимальной производительностью 450 тыс. тонн/год, общий выпуск рельсовой продукции составит 1 млн 950 тыс. тонн/год.

В предшествующие годы годовая потребность в рельсах различных модификаций не превышала 1,2 – 1,3 млн тонн/год. Таким образом, мощность отечественных заводов (ЕВРАЗ ЗСМК, ЕВРАЗ НТМК, МЕЧЕЛ) полностью обеспечивает потребности страны.

С учетом строительства новых железнодорожных линий для освоения северных территорий страны, подходов к северным портам Сабетта, Индиго, северной широтной магистрали, соединительных линий по программе «Урал Промышленный – Урал Полярный», железнодорожных магистралей на полуостров Крым, а также реконструкции БАМа и строительства высокоскоростной магистрали Москва – Нижний Новгород – Казань, годовая потребность в рельсах составит 2,5 млн тонн/год. Разница между требуемыми 2,5 млн тонн/год и имеющимися 1 млн 950 тыс. тонн/год может быть компенсирована за счёт поставки рельсов с других металлургических предприятий ЕВРАЗа и увеличения мощности рельсового производства МЕЧЕЛа.

В 2013 – 2015 годах научно-исследовательский институт промышленного транспорта ПРОМТРАНСНИИПРОЕКТ совместно с Уральским институтом металла, Московским (МГУПС) и Петербургским Университетом путей сообщения (ПГУПС) выполнил научно-исследовательскую работу «Проведение комплексных исследований и организационно-технических мероприятий по поставке рельсовой продукции производства Челябинского металлургического комбината на железнодорожные пути промышленных предприятий». На путях Челябинского металлургического комбината были уложены новые рельсы на 4-х участках: слитковозных, чугуновозных и шлаковозных. Четвертый опытный участок был уложен на подъездных путях. Были проведены комплексные исследования по вертикальному и горизонтальному износу головки рельс.

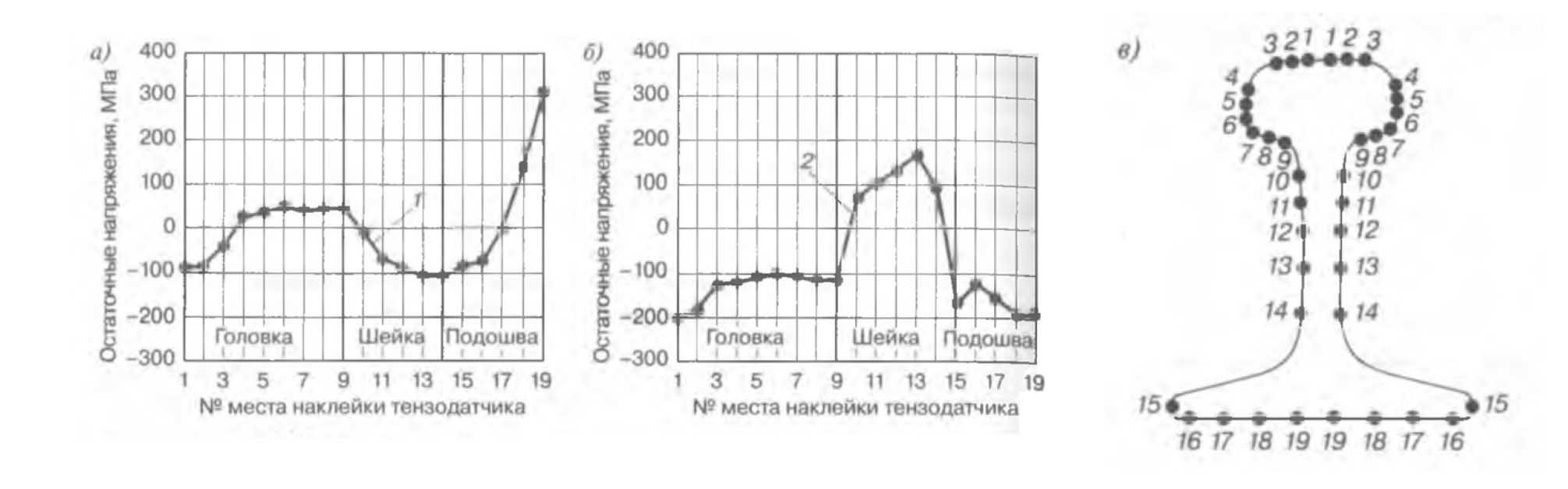

Одновременно в лабораториях Уральского института металла, ПГУПС и МГУПС проводились испытания опытных образцов рельсов на определение качества металла, его состав, прочность, трещиностойкость, механический излом и т.п. (рис. 5).

На основании комплексных исследований рельсов в производство ЧМК внесены частичные изменения нормативных документов на укладку рельсов на промышленных железнодорожных путях.

В мировой практике специальные стандарты на промышленные рельсы отсутствуют. Как правило, для промышленных железных дорог используют те же рельсы, что и для магистральных. Для особых условий эксплуатации применяют рельсы более тяжелых типов, из специальных марок стали, изготовленные по отдельной нормативной документации.

Наиболее современным стандартом на рельсы следует признать европейский региональный стандарт EN 13674-1:2011 «Железные дороги – Путь – Рельсы. Часть 1: Железнодорожные рельсы Виньоля 46 кг/м и более». Европейский стандарт ориентирован на производство рельсов высокого качества для скоростного и высокоскоростного движения с использованием наиболее передовых технологических процессов и предусматривает нормирование тех характеристик рельсов, которые имеют определяющее значение для производства высококачественной продукции. В него впервые введены квалификационные испытания рельсов, которые включают результаты всех «обычных» приемо-сдаточных испытаний, а также новые испытания для оценки вязкости разрушения (статической и циклической трещиностойкости стали), характеристик сопротивления стали усталости и остаточных напряжений в подошве рельсов, которые определяют безопасное применение рельсов и их ресурс. В стандарт впервые введены все основные технические требования по неразрушающему контролю. Стандарт особо выделяет требования к рельсам для высокоскоростного пассажирского движения. Этот стандарт послужил базой для разработки многих национальных стандартов на железнодорожные рельсы, в частности стандарта Китая.

На разработку нового российского национального стандарта ГОСТ Р 51685-2013 «Рельсы железнодорожные. Общие технические условия» основное влияние оказал такой фактор, как реконструкция рельсопрокатного производства на предприятиях ЕВРАЗ Холдинга. В результате реконструкции резко повышен технический уровень и качество рельсов.

Приказом Росстандарта № 1877 от 26.11.2014 года утвержден Национальный стандарт Российской Федерации ГОСТ Р 51045-2014 «Рельсы для путей промышленного железнодорожного транспорта. Общие технические условия» и введен в действие 01.07.2015 года.

Согласно разработанным Техническим условиям ТУ 14-2р-475-2013 «Рельсы широкой колеи для технологических путей железнодорожных транспортных организаций» и методическим указаниям на приведение эксплуатационных и стендовых испытаний в 2015 – 2016 годах, подлежит актуализации Свод Правил СП 37.13330-2012 в части конструкции верхнего строения путей на технологических путях промышленного транспорта.

Выводы

1. Результаты эксплуатационных испытаний показывают необходимость продолжения подконтрольной эксплуатации рельсов, вплоть до их замены по износу либо дефектам, что позволит составить объективную картину интенсивности износа рельсов. Широкая эксплуатационная проверка и испытания рельсов производства ЧМК на промышленном железнодорожном транспорте позволит определить сферу их укладки и сформулировать требования к безопасности движения.

2. Разработаны предложения об увеличении срока службы рельсов, которые определялись при циклической выносливости и связанным с этим выходом (одиночное изъятие) рельсов из-за усталостных разрушений.

3. По результатам комплексных исследований и проверки работоспособности рельсов типа РП65 производства ЧМК проведен комиссионный осмотр опытных участков. Эксплуатационные испытания и наблюдения на опытных участках показали соответствие рельсов производства ЧМК нормам эксплуатации для железнодорожных путей промышленных предприятий и по уровню работоспособности отвечают требованиям ГОСТ 51685 и ГОСТ 51045.

4. Для регламентации производства и эксплуатации рельсов необходимо подготовить блок нормативных документов с включением рельсов производства ЧМК, в частности подготовить предложения по включению в Свод Правил СП 37.13330 «Промышленный транспорт» в раздел 5.1 «Типизация верхнего строения пути» рельсов РП65 производства ЧМК, ГОСТ Р 51045, а также учесть их при разработке технического регламента для технологических железнодорожных путей и пересмотре международного ГОСТа на рельсы.

Источник: Журнал "Промышленный транспорт XXI век"